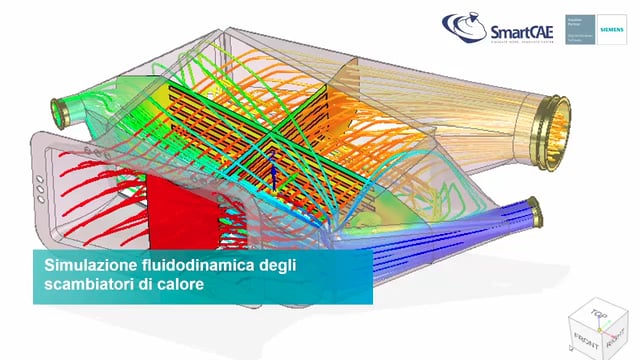

Simulazione fluidodinamica degli scambiatori di calore

- 48 minuti

- 1 Video

Ing. Francesco Palloni

SmartCAE

PARTNER

Descrizione Webinar

In un mercato sempre più competitivo le aziende devono riuscire a creare prodotti migliori, riducendo i costi di sviluppo e il time-to-market.

Come puoi mantenere il tuo vantaggio competitivo?

Grazie all’utilizzo delle tecnologie di simulazione al calcolatore oggi puoi creare il “gemello digitale” del tuo prodotto (Digital Twin) riuscendo a comprenderne precocemente il funzionamento, limitando così all’essenziale la prototipazione fisica e accorciando del 40% l’intero ciclo di progettazione.

Di cosa parleremo?

Il processo di simulazione termo-fluidodinamica permette di studiare il funzionamento dei dispositivi che elaborano flussi di liquidi e gas quali gli scambiatori di calore.

In questo webinar parliamo di come impostare studi termo-fluidodinamici degli scambiatori di calore per ridurre il time-to-market del prodotto grazie all’ausilio della tecnologia Siemens.

In realtà vedendo che cos’è uno scambiatore di calore, quindi un’apparecchiatura che realizza lo scambio di energia termica tra due fluidi a temperatura diversa, di fatto questo tipo di dispositivo si ritrova in un’ampia gamma di prodotti da utilizzo domestico come i condizionatori dell’aria a applicazioni industriali, radiatori per il settore transportation e in generale tutte le volte che c’è bisogno di riscaldare un fluido, recuperare dell’energia per esempio dai fumi che derivano da un processo o da dei fluidi che la temperatura che deriva da un processo o la necessità di trasferire calore da un posto all’altro bene o male tutti questi sistemi che sono molto diversi l’uno dall’altro come morfologia come funzionamento in realtà hanno anche molti punti a comune. Come abbiamo visto, si tratta di una classe di apparecchi molto variegata, variegata perché possono essere molto diversi da un caso all’altro i fluidi elaborati. Ci possono essere scambiatori liquido-liquido, gas-gas, liquido-gas, i flussi tra i due fluidi che si scambiano energia possono essere paralleli, in opposizione, flussi incrociati e anche il meccanismo di scambio termico può essere diverso da caso a caso, principalmente la convezione, la conduzione attraverso lo spessore del corpo che separa i due fluidi e in alcuni casi anche problemi di cambiamento di fase, per cui per massimizzare lo scambio termico si sfruttano i calori latenti di evaporazione e condensazione per massimizzare l’efficienza dello scambio termico a bassa temperatura. Sono molto diversi anche per come vengono realizzati, abbiamo visto delle immagini di scambiatori a fascio tubiero, ci sono gli scambiatori a piastre, ci sono scambiatori che possono essere con o senza corpi alettati, possono essere aiutati nello scambio termico da ventilatori oppure lasciati liberi in convezione libera. Le condizioni di funzionamento poi possono essere molto diverse ci sono sistemi con condizioni di funzionamento costante tipo tipico esempio di uno shell tube che con condizioni di pressione e temperatura dei due fluidi che tendenzialmente rimangono costanti all’interno perché fanno parte di un processo industriale ben preciso, ci possono essere degli air cooler con ventilatori che a seconda di come vengono installati e a seconda della stagione del periodo dell’anno possono avere efficienze e funzionamento molto diverso appunto in installazioni differenti e in periodi dell’anno differenti.

Per cui, per quale motivo siamo qui a parlare di fluidodinamica? Perché non ostante ci siano tutti questi strumenti diciamo e tutto questo storico di esperienza sugli scambiatori di calore può succedere questo: uno scambiatore a fascio incrociato dove a causa della schematizzazione, per come sono stati realizzati i plenum di mandata e di uscita dallo scambiatore le linee di flusso non si distribuiscono in, non distribuiscono il flusso in maniera omogenea all’interno dei vari tubi per cui il fatto di non avere più diciamo il valore medio nominale atteso della portata all’interno dei vari tubi già questo mi porta a commettere degli errori di progettazione rispetto all’utilizzo di un foglio Excel o di un modello matematico ideale, altra cosa, il solito fenomeno si può manifestare anche nel flusso incrociato di aria di raffreddamento che potrebbe avere una distribuzione non omogenea intorno ai tubi, per cui i vari calcoli di bilancio energetico dello scambiatore e l’efficienza sono molto influenzati da questi dettagli chiamiamoli così, che però ne determinano il funzionamento ed è qui che appunto entra in gioco la simulazione,

perché nel workflow tradizionale, senza l’utilizzo della simulazione,

partendo dal disegno viene realizzato tendenzialmente un prototipo, viene realizzato, nel momento in cui le risposte non sono quelle desiderate si entra in un loop di modifica dove a ogni iterazione devo comunque passare tra una fase di testing su un pezzo fisico. Questo vuol dire prima di tutto avere a disposizione lo scambiatore per fare le prove, seconda cosa costi e tempi che si allungano prima del rilascio del prodotto. La cosa peggiore si ha quando invece soprattutto nei grossi scambiatori shell tube il prodotto coincide col prototipo nel senso viene realizzato un solo componente e viene poi consegnato al cliente, il quale lo mette in funzione nell’impianto e si accorge che il prodotto non funziona come dovrebbe.

Questi scenari qua possono essere migliorati attraverso l’uso della simulazione, ovvero attraverso la Frontloading CFD. Quindi riuscire a implementare all’interno del ciclo di progettazione tutta una serie di verifiche preliminari sul funzionamento del dispositivo in maniera tale da poter deliberare un prototipo/prodotto che sia perfettamente funzionante in un tempo minore e diciamo con costi sia di realizzazione del prodotto, ma soprattutto costi legati a la risoluzione di problemi in garanzia su prodotti mal funzionanti che vanno ad aumentare quindi la redditività del prodotto stesso.

Seconda cosa, ottengo delle portate che sono molto più omogenee all’interno dei tubi per cui riesco a ottenere una maggiore efficienza e un miglior scambio termico a parità di ingombro, a parità di numero di tubi a parità di posizione di ingresso e di uscita.

Queste sono tutte cose che con la simulazione si riesce a determinare.

Quindi che cosa può fare la simulazione fluidodinamica che cosa offre al progettista?

Permette di andare a studiare diciamo gli effetti dello scambio termico, quindi di andare a verificare zone in cui magari lo scambio termico non è ottimale e non è efficace e quindi posso andare a introdurre modifiche alla geometria che mi possono permettere di migliorarne appunto l’efficienza.

Questo avviene attraverso lo studio dei flussi all’interno del dispositivo sia per quanto riguarda la parte di fluido caldo che per la parte di fluido freddo e quindi posso ottenere informazioni locali sul flusso come le velocità, le pressioni, le temperature.

Posso determinare rapidamente quelli che sono i salti di pressione e quindi le perdite di carico e posso vedere anche cose che vanno al di là di quelle che mi offrono i modelli teorici nel senso che io con le formule, conosco il comportamento dello scambiatore “ideale”, nel mondo reale lo scambiatore avrà sarà posizionato in una certa zona e quindi magari non sarà servito dall’aria di raffreddamento in maniera omogenea su tutta la sua superficie. Oppure lo stesso ventilatore che uso per il raffreddamento avrà un’impronta di portata sul fascio alettato diversa che se andassi a mettere due ventilatori per aumentare la portata per cui tutti queste cose riesco a vederle e analizzarle prima ancora di aver congelato il progetto e averlo realizzato. Altra cosa molto importante ed è tra le altre cose una cosa su cui siamo intervenuti noi diverse volte in passato, per alcuni nostri clienti, risoluzione di problemi su dispositivi installati, flussi non omogenei attraverso lo scambiatore, problemi legati appunto alle perdite di carico, ecco interventi che possono andare dalla semplice installazione di un filtro a lamiera forata per migliorare la distribuzione del flusso attraverso il pacco il fascio di tubi o anche ridisegnare i collettori di ingresso e di uscita per migliorare l’omogeneità del flusso attraverso i tubi.

Il software è compatibile con Inventor?

FloEFD di per sé non è integrabile in Inventor, abbiamo un pacchetto nel quale viene fornito il motore geometrico del SolidEdge, una versione Foundation quindi il minimo sindacale per gestire parti e assiemi fatti con Inventor e da questo diciamo è possibile fare tutti quegli studi che abbiamo visto.

È possibile simulare uno scambio di calore statico? Per esempio una piastra fredda che raffredda in un ambiente chiuso senza ventilazione interna, il caso tipico del frigorifero domestico.

Si, è possibile simulare uno scambio termico convettivo e può essere simulato in due maniere, indipendentemente dallo strumento, sia con FloEFD che con Star-CCM+, può essere fatto sia in condizioni di tipo stazionario, quindi a raggiungimento di un equilibrio termico che potrebbe richiedere delle ore o dei giorni, dipende dalla situazione, in base dalle potenze termiche che entrano nella stanza ed escono dalla stanza.

L’altra cosa che si può fare è simulare un transitorio. Quindi riesco a vedere proprio l’evoluzione della temperatura che mi parte dalla sorgente di calore statica dove ho una potenza che viene immessa nel sistema, cosa che posso eventualmente aggiungere in questo contesto è anche l’irraggiamento, ad esempio il calorifero che ho in casa, io percepisco il calore anche a un metro e mezzo, due metri di distanza, questo perché è l’irraggiamento che fa la differenza di temperatura tra me e il radiatore fa avvenire uno scambio termico per irraggiamento e non solo per convezione. Queste sono tutte cose che si riescono a vedere.

Quali tipologie di fluidi possono essere simulati? Possono essere simulate delle miscele di fluidi anche complesse, oppure casi in cui il refrigerante non è completamente liquido?

La risposta è sì, ci sono dei modelli per gestire il cambiamento di fase, ci sono altri modelli di materiale che sono disponibili ad esempio in Star-CCM+ che permettono di fare simulazioni molto più sofisticate tenendo conto di appunto della linea di separazione anche tra fase gassosa, la superficie di separazione tra fase gassosa e fase liquida. Sono dei problemi come si dice challenging, però numericamente ci sono degli strumenti per affrontarli.

Anche il mix dei tre fluidi potrei avere, quindi acqua, gas e olio per esempio che scorrono all’interno dello stesso condotto e quindi vedere anche la separazione di questi tre.

È possibile per fare un’analisi di uno scambiatore a fascio tubiero? Se si, si può usare direttamente la geometria di produzione o bisogna creare un modello semplificato?

Bisogna vedere come è fatto il modello di produzione. Diciamo che idealmente per fare questo tipo di studio, indipendentemente dallo strumento che si utilizza, conviene andare a togliere quei dettagli che non sono utili per la simulazione. Una cosa che mi viene da dire che ho visto in varie aziende, ad esempio su uno scambiatore a fascio tubiero, andare a modellare, tutte le parti metalliche dentro il CAD tenendo conto dei gap che andranno poi riempiti dal cordone di saldatura. Ecco bisogna che le parti in qualche maniera siano a contatto l’una con l’altra. Questo diciamo non è un problema, ne dentro FloEFD per Solid Edge ne dentro Star-CCM+ perché entrambi hanno un motore parametrico, nel senso riesco a modificare la geometria, quindi queste operazioni riesco a farle anche dentro l’ambiente di analisi è chiaro che magari può essere più utile esportare il file dei costruttivi a parte e utilizzarlo poi per creare il modello analitico.

Webinar del 24 Aprile 2020